|

|

|

來自德國的AZZURRO成立於2003年,主要是提供新型態晶圓給功率半導體與LED廠商使用。AZZURRO擁有獨家專利氮化鎵上矽(GaN-on-Si)的技術,他們的方式是先在矽基板上長出以GaN材料為基礎的緩衝層(buffer layer),然後可再依LED或功率半導體等產業的不同應用,於此晶圓上生成GaN薄膜。該公司指出,現階段已可以在6吋(150mm)的矽基板生成GaN on Si晶圓,甚至往8吋(200 mm)挑戰,LEDinside預期這種新的製程,可有效解決現有LED生產設備轉移到矽基板LED製程的困難。LEDinside 有幸專訪到AZZURRO 行銷業務副總裁 Erwin Ysewijn先生,分享AZZURRO的技術與經驗。

Mr. Erwin Ysewijn, VP Sales& Market of AZZURRO

GaN-on-Si技術難點與成本節省效益

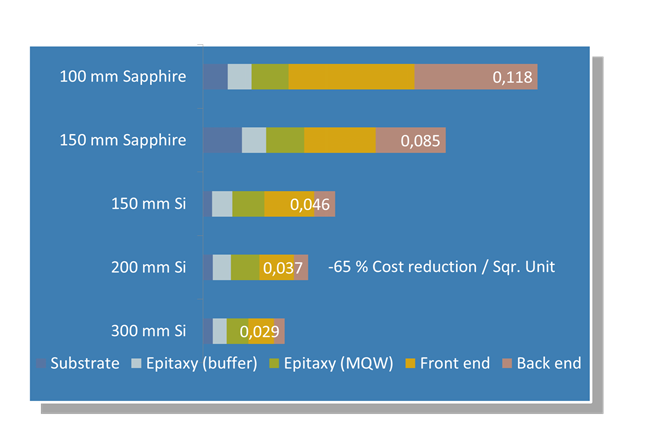

GaN-on-Si可說是LED產業近來熱門的話題,成熟度一直在提高,是未來發展的技術之一。不過,LEDinside分析,由於目前技術上的困難度聚焦在材料的熱膨脹係數與晶格錯位,因為矽基板和GaN的熱膨脹係數不同,在製程中會因為兩種材質間的晶格錯位而產生應力,進而形成曲度(bow)、裂痕(crack)與薄膜厚度不均的問題。這些問題要克服有一定的難度,不是一般的LED廠商獨立可以完成,過去一直未能在LED業界整個廣泛應用,但如果能夠克服上述問題並且順利的在矽基板上生成Gan層的LED晶圓(外延片),可以受惠於矽基板的傳導性佳優點,屆時打造出來的LED,其產生的熱能少,有助於簡化LED應用產品上的散熱設計。LEDinside認為,此舉更能提高LED晶圓的波長一致性與厚度均勻性,使得波長更集中,大幅降低磊晶廠的後段檢測成本,並可大幅提升良率。根據AZZURRO的說法,如果以6吋的Gan-on Si基板與藍寶石基板所生成的LED做比較,近期成熟技術來估算,前者的成本可以減少最高達75%,節省成本的效益明顯。

從AZZURRO公布的GaN on Si晶圓數據來看,在150mm(6吋)的晶圓片時,其曲度標準差降低到僅為0.764%,相較於4吋藍寶石基板的近乎於1.0%,表現更顯優異,而且還有機會再精進。相較於藍寶石基板來說,使用矽基板,除了成本上的優勢外,LED廠商能利用現有的矽晶圓製程技術,在切割等後段製程技術都能因應支援。

此外,生產覆晶結構LED (flip chip LED)時,矽晶材質比藍寶石更易移除,生產周期不僅可顯著縮短,還能獲得更佳的良率。LED廠商為了節省成本與生產時間 ,轉為考慮使用大尺寸基板下,矽基板就佔有相當好的優勢。

GaN-on-Si市場發展

AZZURRO看好台灣擁有完整的LED產業供應鏈,予以特別重視,不僅於台灣成立技術與客戶服務團隊,協助客戶製程轉換。AZZURRO表示,在客戶採用GaN on Si 製程時, AZZURRO將支援客戶完成磊晶生長階段,並預估客戶僅需再8到16周進行後段的晶片製程階段。

LEDinside觀點

觀察2012年GaN-on-Si市場發展,目前受限於大尺寸藍寶石基板生產與技術難以發展,6吋以上藍寶石基板價格也高,大多數LED廠商仍使用2吋與4吋的基板。然而,目前全球各國一線LED磊晶廠商皆在進行GaN on Si晶圓實驗階段。除此之外,歐美廠商也於2012年加快6吋GaN on Si晶圓產線建立,量產階段完成後,性價比與發光效率更能達到雙贏。

LEDinside認為,透過這種新技術的快速引進,對於LED產業而言,是降低成本與提高產能的新方法。同時,既有生產設備有機會加值轉換到新製程。長期來看,整體產出、單位成本都會繼續往下走,而市場的應用需求能否與何時可大幅增加,相信是未來最重要的議題。