|

|

|

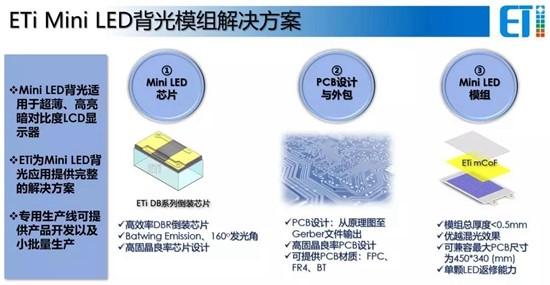

德豪潤達晶片事業部從2017年開始Mini LED背光晶片與模組開發,目前可以提共完整的晶片以及背光模組解決方案(圖一):Mini LED晶片定制、Mini LED基板設計與外包、以及Mini LED背光模組開發與生產。德豪潤達在2018年初把首條Mini LED背光模組專用生產線設在大連,專用線也已經在2018年7月開始運行並出貨。

首條Mini LED背光模組生產線建在大連的目的是為了利用德豪潤達在傳統照明應用中已有的倒裝LED晶片與倒裝LED COB(Chip on Board)封裝的經驗與優勢。把Mini LED背光模組的2大關鍵技術:倒裝LED晶片、倒裝LED COB技術整合在一個廠區,有效的加速了德豪潤達在Mini LED背光模組的開發。

圖一:德豪潤達晶片事業部Mini背光模組解決方案

Mini LED背光模組雖然已具備可量產方案,但在從小批量轉規模化生產的過程中,需要提升良率和可靠性。

按照德豪潤達的定義,不良 (Defect)為回流後LED無法正常點亮或焊接外觀不良LED顆數。DPMO (Defects Per Million Opportunities)從2018年Q1的≤3000 DPMO下降到2018年Q3的≤500 DPMO。目前的不良率降低(Defect Reduction)計畫效果有達到預期,德豪潤達2018年Q4 DPMO目標為≤100 DPMO。良率將隨產量持續提升。

從德豪潤達Mini LED背光模組專用生產線在第三季度的不良類別分析(圖二)來看,Open與Short不良加起來占了總不良的90%。而Open與Short不良主要根源來自於焊接材料印刷有關。焊接材料印刷不良主要原因有:印刷工藝本身的問題、基板平整度問題、以及基板漲縮問題。管控焊接材料的印刷,必定能大幅度減少回流焊後不良率。

圖二:德豪潤達Mini LED背光模組專用生產線在第三季度不良類別分析

積體電路中的Flip Chip器件在晶片焊盤上沉積焊料凸點,用於連接到外部電路,實現電和機械連接。德豪潤達為管控焊接材料,減少回流焊後不良,在Mini LED採用同概念,在LED焊盤上形成焊料凸點(圖三):

圖三:德豪潤達帶有焊料凸點 Mini LED (Mini LED with Bump)

通過晶圓級工藝在Mini LED晶片焊盤上沉積焊料凸點。此晶片技術在Mini背光模組封裝可以帶來以下效率、良率、可靠性提升:

• Mini LED固晶時無需在PCB版上刷焊錫膏,簡化Mini LED背光模組制程;

• 避免PCB板上焊錫膏印刷不良;

• 晶圓級工藝可以良好控制焊料量和厚度,提高焊接重複性和可靠性;

• 降低對基板精度、平整度、漲縮要求(提高基板良率、降低基板成本)。

Mini LED with Bump技術已經從晶片至模組完成可行性驗證,目前正在進行晶圓級焊料凸點工藝優化。德豪潤達晶片事業部計畫在2018年底開始量產Mini LED with Bump。