|

|

|

從產品開發進度來看,Micro LED近在咫尺,但從商用化時間來看,Micro LED又遠在天涯。從最初的萌芽期發展到現階段,Micro LED技術取得了很大的進步,市場上相關產品也相繼浮出水面,但由於技術瓶頸和成本問題,Micro LED距離廣泛普及還有很久。

根據LEDinside最新研究報告《2019 Micro LED次世代顯示關鍵技術報告》,Micro LED技術雖面臨眾多的挑戰,但對比兩年前,目前的技術進展已經進步許多,早期的專利技術已經有實體樣品展示機的出現。隨著Micro LED技術的成熟,Micro LED商品化將逐漸加快。另外,Micro LED製造流程繁瑣及要求更加精細,製程中所使用的原材料、製程耗材、生產設備、檢測儀器及輔助治具等,需求規格嚴謹且精密度相對嚴格。

Micro LED的商用化,製程中的每個息息相關的環節都很重要,例如LED外延片製造的關鍵核心設備MOCVD。總部位於德國的MOCVD設備供應商愛思強一直致力於研發外延片等方面的技術,旨在推動Micro LED的大規模量產化,加速Micro LED產品應用打入市場。

關於Micro LED的應用,愛思強認為,TV顯示面板將會是首先打開市場的商業化產品。其次,車用顯示也是未來Micro LED比較大的應用市場。隨著客戶要求提高,升級車內顯示的需求逐漸增多,如車內外資訊的動態顯示以及營造氛圍增加人車互動等。其他應用市場包括智慧手機、AR/VR、可穿戴式設備等。

良率和成本是阻礙Micro LED大規模量產的兩大因素

愛思強表示,現階段,與LCD和OLED相比,Micro LED不具備成本優勢。降低成本涉及許多因素,如缺陷率和良率。由於Micro LED晶片尺寸超小,技術難度大,良率難以保證,故成本居高不下。尤其是紅光的處理,因受限於材料與特性,紅光良率低且可靠性不高,因此成本極高。

作為LED外延片製造的關鍵核心設備,MOCVD外延片生產良率涉及波長均勻性、翹曲管理(Bow Management)以及缺陷密度(Defects Density)等。

以傳統顯示LED晶片為例,分選環節占的成本比例較大,若能去掉此環節,成本將下降不少。至於Micro LED,由於生產流程及成本的問題,不可能存在分選環節,這就表明對波長均勻性的要求很高。為了實現Micro LED量產,MOCVD設備生產的所有外延片的波長範圍需在4nm以內。

翹曲管理方面,愛思強認為,Micro LED會往6英寸以上方向發展,而6英寸的翹曲管理與4英寸的差別很大。無論是矽襯底或是藍寶石襯底,都需要特殊的外延工藝來達到穩定的翹曲性能。

若波長均勻性保持在4nm範圍內,翹曲管理小於50μm,缺陷密度控制在0.15/cm2以內,生產良率就能夠得到保證。

MOCVD的C2C和In-Situ Cleaning技術,助力Micro LED商用化

在實現高產能及低成本方面,愛思強的自動卡匣式(C2C)晶圓傳輸模組技術,可以實現8x6英寸或5x8英寸GaN-on-Si晶圓在封閉的卡匣環境中的自動載入和移除,提高產量的同時保證了外延片的顆粒密度。

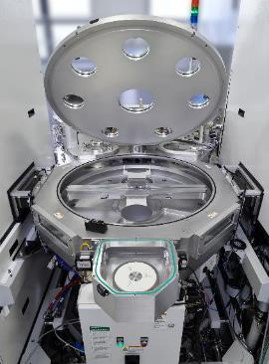

圖1: G5+C C2C傳輸模組

此外,愛思強MOCVD設備具備自動原位清潔(In-Situ Cleaning)技術,該技術可確保設備在每次運行時都處於清潔狀態,保證了外延片的低缺陷密度率並顯著減少停機維護時間,保證高良率,從而降低生產成本。

據介紹,自動原位清潔技術在半導體行業是一個標配技術,但在MOCVD設備圈內,此技術還未普及,原因如下:氮化鎵分解溫度很高,達1400—1500攝氏度。如果是在氯氣情況下,此溫度會相對降低,可到900攝氏度左右,包括表面以及腔體所有的面都需降到這個溫度,這對MOCVD設備廠商來說極具挑戰性。目前,很多MOCVD設備採用不銹鋼結構,不銹鋼需要用水冷卻,這與900攝氏度相互矛盾。而愛思強的MOCVD設備採用的是全石墨的腔體,可以保證表面沉積穩定,也可以保證石墨能夠被加熱到900攝氏度以上。

愛思強表示,MOCVD設備的這兩大技術都是實現Micro LED高良率和低成本的關鍵技術。傳統的LED生產需向更自動化的生產模式轉變,才能保證高良率,降低成本,加快Micro LED的大規模量產。

圖2: AIX G5+C 行星式反應器

據了解,愛思強搭載自動卡匣(C2C)和自動原位清潔技術的行星式反應器平台獲得了多家客戶的訂單,極高地優化了外延片的良率及生產自動化水準。

未來,愛思強將繼續投入技術研發工作,助力Micro LED的商用化。(文:LEDinside Janice)