|

|

|

LED產業近年來在Mini LED以及Micro LED等新型態顯示技術的投入,初步成果逐漸展現,其中Mini LED背光顯示技術已經導入多款品牌高階顯示器及電競筆電,傳聞蘋果即將推出的Mini LED iPad Pro也呼之欲出。LED以及面板的業者,無不希望在大廠引領之下,Mini LED在Micro LED商業化之前,能一舉躍上主流顯示技術舞台,拉抬市場需求,藉此擺脫「慘業」的陰霾。

相較於目前已經相當普及的OLED技術,Mini LED背光以及RGB顯示器,在良率、亮度、效能、可靠性以及壽命上,都完勝OLED。其中Mini LED背光也在大廠推波助瀾之下,成為當前業界最受注目的顯示技術,不過,高居不下的成本依然是Mini LED背光顯示想一舉超越OLED的最大阻礙。如何降低生產成本,於是成為鑽研Mini LED技術的各家廠商當前亟欲突破的關卡。

多區背光:Mini LED背光顯示技術的兩難

Mini LED背光顯示的細膩畫面以及大幅提升的對比度與解析度,皆來自於多區背光。

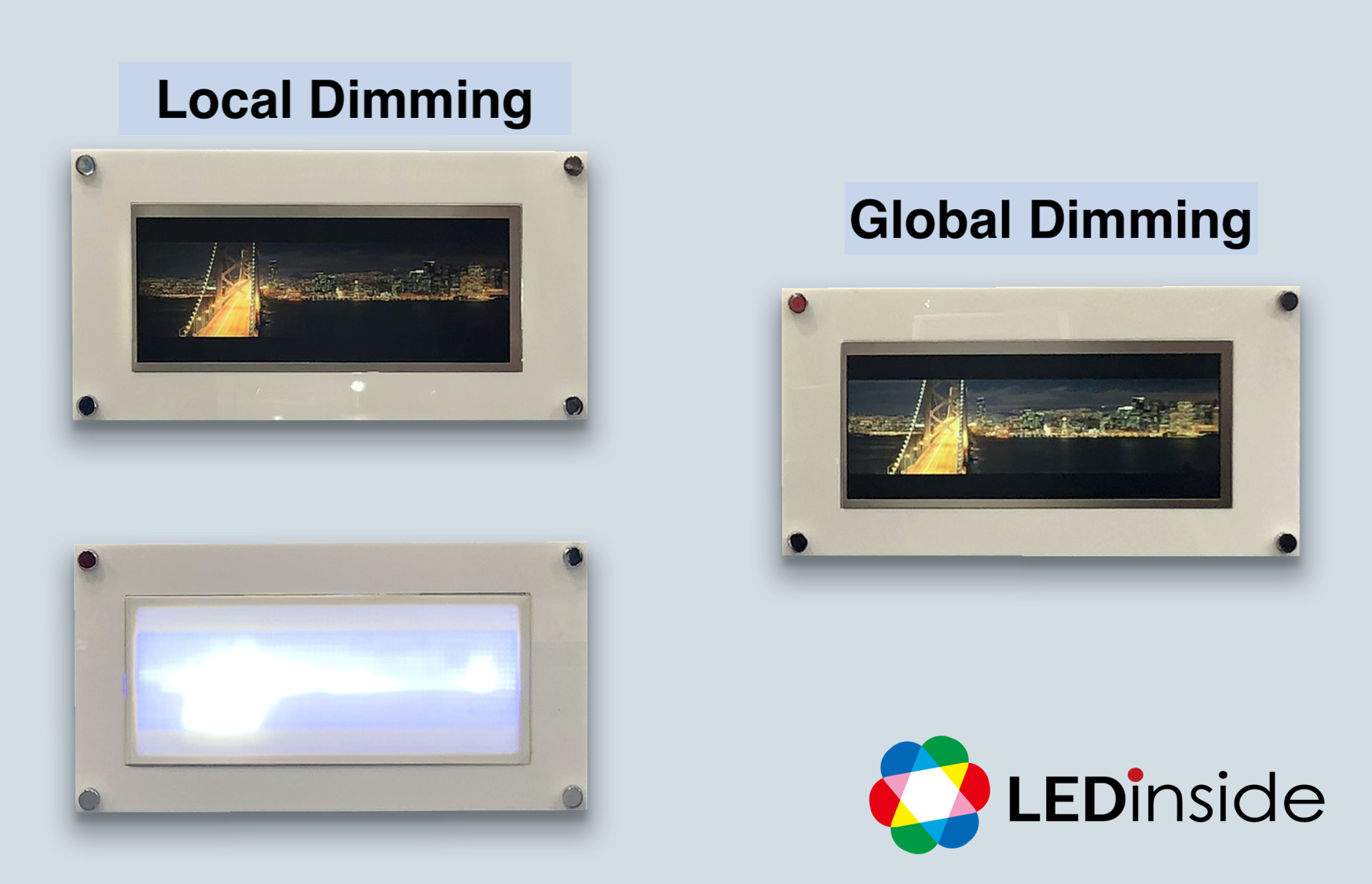

過往的LCD背光以側入式、直下式為主,點亮的方式為全域調光(Global Dimming),所有背光源都同時開啟跟關閉。而隨著LED晶片的尺寸縮小,Mini LED背光則採用採用全矩陣式分區調光(Local Dimming),與全域調光最大的不同在於,在顯示器運作時,只有明亮畫面下的LED光源區域會被點亮,暗色部分下的區域光源則是完全關閉。若移除LCD顯示,底下的Mini LED背光板便像是一個由LED組合而成的黑白畫面在運行,也因次能讓LCD呈現出來的顯示品質更加豐富細緻,足以跟OLED匹敵。

區域調光(左)以及側發光(右)的對比,可以看出側發光的黑色不夠黑,是整體發亮;

而區域調光則是光亮的地方發亮,黑暗的區域則不亮,可以看到更多黑畫面的細節。

照片中的區域調光使用聚積的驅動IC,區數是384區

然而,在Mini LED背光顯示器的成本架構中,占比最高的,正是強化顯示效果的Mini LED背光板。調研機構TrendForce分析師陳恕勛便指出,由於LED顆數用量和調光分區數都相當可觀,一台65吋電視可能就會使用超過10萬顆Mini LED,調光區域則會破千甚至更多。封裝打件及驅動IC的用量跟成本也因此水漲船高。

也因此,為了加速量產並進一步與OLED競爭,相關廠商無不絞盡腦汁優化成本結構。除了採用更高精密度的檢測分選設備外,更積極將驅動方式由被動改成主動,並採用更高效率的驅動IC,以強化Mini LED背光產品的價格競爭力。

聚積驅動IC透過掃描式驅動支援多區背光調控,降低成本

驅動IC可說是Mini LED背光技術中的靈魂角色,需要同時驅動超過萬顆LED,以及它們所組成的上百及上千個調光區域。而驅動IC廠商則得在有限的成本下採用更少的IC驅動更多調光區。台灣廠商聚積,便是其中的佼佼者。

聚積針對全矩陣式區域調光,推出能覆蓋全尺寸應用的解決方案,並且全面導入被動矩陣控制跟高區數調光控制,能夠減少主控晶片且不需要再外加微控制器(MCU)。如此一來,不僅能減少IC使用數量,更能有效降低整體生產成本。

此外,聚積的驅動IC具備高通道數,搭配掃描式驅動,相較於其他市場方案,能夠實現高達20到30倍的區域調光數量。應用範圍包含車用顯示器、VR顯示、平板電腦、筆記型電腦,電視以及多種專業顯示器等。其中針對車用顯示的MBI535Q最高能支援1536個分區數量,並經過AEC-Q100認證,通過車用產品規範第一級標準。同時,聚積也推出單顆IC可以支援384/192調光區的MBI6328/6353,應用於當前市場關注度高的電競顯示螢幕。而以電競為主軸延伸出來的產品,聚積也已經在鍵盤跟滑鼠等週邊上做出成績。

針對Mini LED及Micro LED等次世代顯示技術,聚積也推出高整合型驅動IC,MBI5359,結合驅動IC及MOSFETs,並透過模組化布局能簡化電路板設計。

面對不斷革新的顯示技術,產業鏈上下游皆卯足全力衝刺技術發展,並透過合作整合,進一步拉近研發與市場的距離。在Mini LED背光技術正式起飛之前,調整成本架構並拉近與OLED產品的競爭,是當前相關廠商們努力的目標,聚積的驅動IC產品,不僅能支援客戶的技術需求,更能極大化成本效益,讓Mini LED背光能佔據顯示技術焦點。