|

|

|

2020 年中國成為全球 LED 製造擔當,而 Mini / Micro LED 當之無愧地成為LED 最閃耀的領域。據公開資料統計,2020 年立項的專案有24個,其中一半是十億級大專案。一方面,是用戶對顯示產品的解析度、色彩還原度和畫質等規格的追求永無止境,從 1K 到 8K;另一方面,成熟的 LED 行業太需要新的技術、新的產品和新的市場,牽引產業大發展。也正因為如此,產品開發商擁有了前進的動力,不斷探索新技術,勇於挑戰新高度。

目前,Mini 高畫質顯示螢幕 RGB 方案主要有三種:

普通正裝和倒裝已為大家熟知,而垂直結構通常是指經過襯底剝離的薄膜 LED 晶片,襯底剝離後綁定新的基板或者可以不綁定基板,做成垂直晶片。

對應螢幕的不同間距,三種方案優劣勢也很明顯:

P0.9-P1.25mm 間距現階段是普通正裝水平晶片的舞台,憑藉價格低的優勢,占據主要市場,垂直和倒裝方案亦可實現,但更多聚焦高階應用市場。不過,綜合來看,倒裝方案相對垂直方案的 RGB 一組晶片價格高約 2 倍。

P0.6-P0.9mm間距的應用上,普通正裝方案由於物理空間極限限制基本很難量產,倒裝和垂直方案皆可滿足要求。但是,倒裝方案需增加大批設備,而垂直方案封裝製程成熟度高,現有封裝廠設備可以通用。此外,一組 RGB 垂直晶片成本是倒裝晶片的二分之一。

而在更小的 P0.3-P0.6mm 間距的應用上,倒裝晶片製程面臨較大的挑戰,垂直結構方案因製程的優勢可以較好地實現。

關鍵詞一殺死「毛毛蟲」

越小間距的顯示螢幕越容易遇到「毛毛蟲」的侵蝕,大部分的毛毛蟲是由金屬遷移導致。2018 年 1010 器件出現的嚴重金屬遷移問題,引起業界廣泛的關注和廠商的重視。

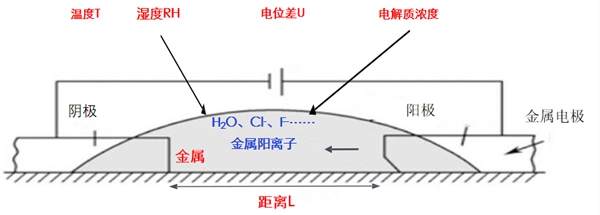

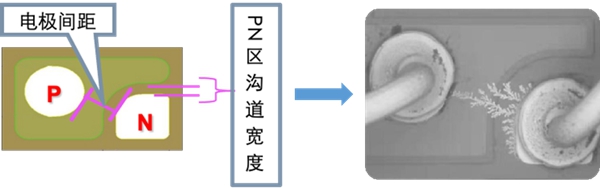

一般使用條件下,LED 晶片電極的金屬不會遷移,但隨著晶片尺寸越來越小,加上濕度和溫度、電解質深度等引發電位差發生變化,在晶片表面的 P、N 區域間、燈內 PCB 導電線條間,燈外電極與線條間,以及模組 PCB 電極或線條間,只要存在這種電位差,潛在的金屬遷移趨勢就已經形成,而且往往從最薄弱(即距離電小電位差最大)的地方首先發生遷移,造成漏電。對於各種 RGB 方案來說,我們所能做的,只是設法延長從開始形成遷移的趨勢到因遷移而導致產品失效的過程時間而已。

▲ 不同位置金屬遷移典型示例

▲ 金屬遷移原理圖

如果要避免或減少離子遷移,需要滿足以下幾點:

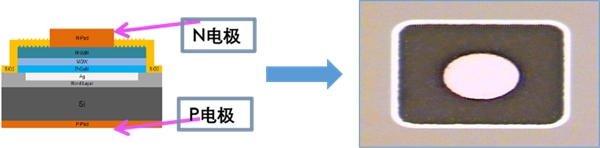

垂直結構方案在解決金屬遷移問題上有天然的優勢。其優勢主要有三:

▲ 水平電極結構因電極間距和溝道寬度小極易發生 PN 區金屬遷移。

▲ 垂直電極結構較好的間距空間大幅度降低正負極金屬遷移。

關鍵詞二:高性價比

性價比是商家規模應用的決定因素。

在顯示效果方面,相比正裝結構,垂直結構的晶片是單面發光、無側光,隨著間距變小,產生的光干擾會更少。也就是說,間距越小,亮度損失越少,因此,垂直晶片相對於正裝水平晶片的亮度有大幅度提高;而且垂直結構由於 RGB 三色都是單面出光,相對於普通正裝和普通倒裝結構的五面出光,RGB 三個顏色不會出現混光,從而在顯示清晰度方面更勝一籌(此為Micro顯示的晶片必然要去襯底的原因之一)。

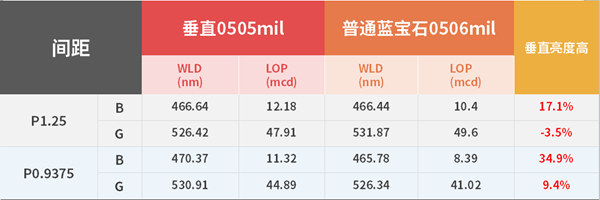

▲ 垂直結構與正裝水平的結構晶片亮度測試數據。

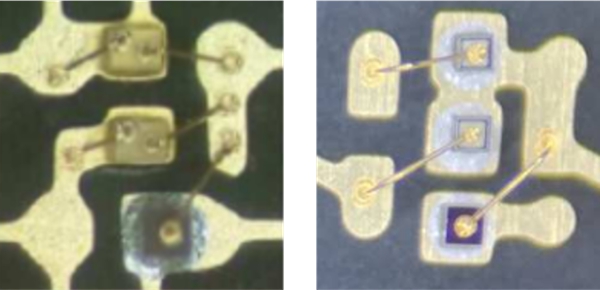

在生產良率方面,垂直結構相比普通正裝結構還能少打兩根線,器件內打線面積更充足,可有效增加設備產能,可以使器件由於銲線原因造成的不良下降一個數量級。

▲ 普通正裝 RGB(左)需要打 5 根線,垂直結構 RGB(右)只需打 3 根線。

成本上,垂直結構藍綠 LED 晶片可以採用最普通的垂直結構紅光 LED 晶片,對於高階應用或更小間距的螢幕而言,一組 RGB 垂直結構晶片成本是倒裝晶片的二分之一。同時,垂直結構方案封裝製程成熟度高,現有封裝廠設備可以完全通用,無需投入新設備,但倒裝方案就需要增加大批設備,封裝良率提升難度極大。綜合來看,現階段垂直結構方案是 Mini 顯示推進千家萬戶的最優選擇。

關鍵詞三:不止於 Mini

晶能認為顯示的本質是畫素,晶片結構和尺寸只是實現的手段,因此,晶能建議按照畫素間距來定義 Mini LED 和 Micro LED 顯示,即將 P0.3-P1.25 或者 1.5mm 歸類為 Mini LED,P0.3mm 以下歸類為 Micro LED。

現階段,晶能垂直方案已經量產了矽襯底垂直晶片尺寸在 5×5mil 至 7×7mil 的藍綠 Mini LED 晶片,未來在 2021 年第四季度會量產 4×4mil 垂直晶片,再匹配正極性或反極性紅光 LED 晶片。

針對不同間距主要包括三種方案:P1.25mm 的 1010 單顆封裝產品、P1.25mm 至 P0.625mm 間距 IMD 4 合 1 及 COB產品。這些方案可製造全垂直結構 LED 晶片的超高畫質全彩顯示螢幕,主要應用在戶內顯示、高畫質娛樂等場景。

晶能光電根據客戶端的驗證發現,5×5mil 產品能夠滿足顯示螢幕的各項參數指標,相比藍寶石方案可達到更高的亮度水平。同時,還能夠實現更高的設備稼動率和效率,並有效避免金屬遷移所造成的螢幕幕壞點,即毛毛蟲等失效異常。

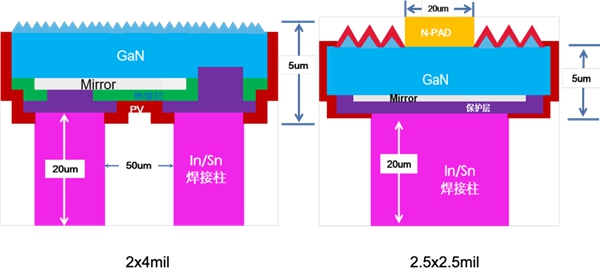

而對於 P0.3-P0.6Mini 顯示,晶能光電也提出了可行的方案,使用其多年研發的 Micro 晶片技術的 70%,即用 Micro 級別的矽襯底 LED 材料去除襯底後,製成 3-5μm 厚的薄膜藍綠晶片,做成 2×4mil 的自帶焊接金屬柱的薄膜倒裝結構(TFFC)晶片或者 2.5×2.5mil 薄膜垂直結構(VTF)晶片,紅光用藍光搭配 QD 量子膜或矽襯底 GaN 紅光薄膜晶片。該方案由於晶片尺寸遠大於 Micro LED晶片(5-40um),相對於 Micro LED 技術難度大幅度降低,預計未來 2-3 年內能夠量產。

▲ P0.3-P0.6 的 TFFC 方案(左)和 VTF 方案(右)。

小結

當前,顯示領域也是多種技術和方案並存,選擇哪種方案取決於終端客戶的需求。但無論如何,超大顯示螢幕的發展必定會對顯示產品的性能與成本效益提出越來越高的要求。未來會有怎樣的變化暫且不說,但垂直結構 RGB 技術的潛力已經顯而易見。