|

|

|

前言

近年來,由於白光LED無論在發光效率、功耗、壽命和環保等方面都具備傳統光源無法比擬的優勢,使得白光LED慢慢取代了白熾燈泡和日光燈,隨著各國政府紛紛宣布並提出禁用白熾燈泡的時間表,更加速了這個趨勢。

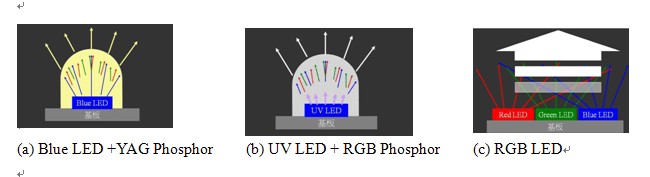

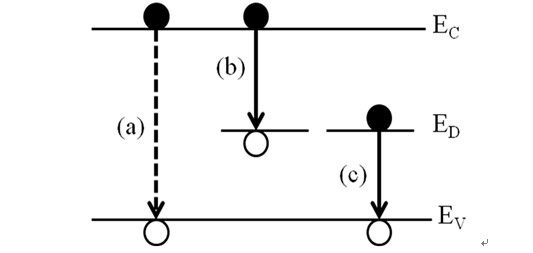

以白光LED的產生的機制可分為三種如圖1所示,(a)由日亞化工所提出的將藍光磊晶片再加上Nd-YAG螢光體轉換為白光LED[1,2]。(b)用紫光磊晶片加上RGB三色螢光體轉換為白光 LED,目前仍在實驗階段。[3-5](c)使用RGB三種磊晶片混成白光LED[6,7]。目前市面上產品多以藍光磊晶片再加上Nd-YAG螢光體轉換為白光LED為主,所以如何提高藍光磊晶片的發光效率對白光LED的發展而言至關重要。

圖 1 白光LED的產生的機制(a) Blue LED +YAG Phosphor (b) UV LED + RGB Phosphor (c) RGB LED

半導體LED的發光效率取決於材料本身的特性,當LED注入額外載子後,額外載子的複合分為輻射複合(能帶的額外載子複合後發出光)與非輻射複合(聲子複合放出熱與歐傑複合)兩個機制,另外能帶間的缺陷能階亦會捕捉額外載子,降低額外載子複合的機會。因此近幾年來許多研究團隊為了研究如何提高LED的發光效率,紛紛藉由螢光量測技術分析探討其發光機制。

螢光發光機制

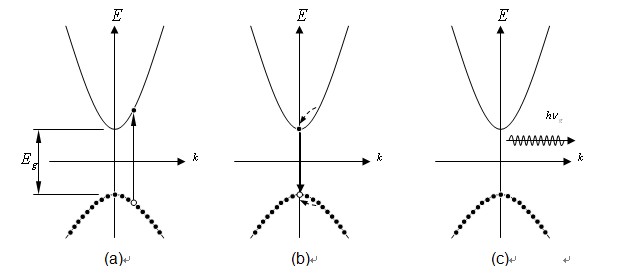

螢光是一種電磁輻射放射的現象。對於任何材料而言,入射光子能量等於或是超過能帶時,便會激發價電帶電子跨過能帶到達導電帶,當激發態的電子由導電帶回到價電帶時便會產生輻射放射,產生過程主要分為三個階段如圖 2所示。(a)為激發,額外載子的產生與激發(b)為能量釋放和複合,激發態的額外載子之能量釋放並複合(c)為螢光產生,複合後產生的螢光光子訊號。

圖 2 螢光產生過程

其中產生螢光之方式大致分為兩類,分別為以高於或等於能隙能量之光子照射樣品來產生額外載子,或以電子注入之方式增加載子濃度以增加螢光光子產生之機率,藉此提升量測螢光訊號之強度。此兩類方式分別稱為光激發螢光(photoluminescence,以下簡稱PL)及電激發螢光,LED的發光原理便為電激發螢光,然而電激發螢光的量測必須嵌入電極,這就表示在嵌入電極之前的製程中必須使用光激發螢光做量測。

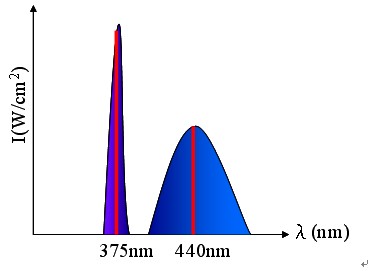

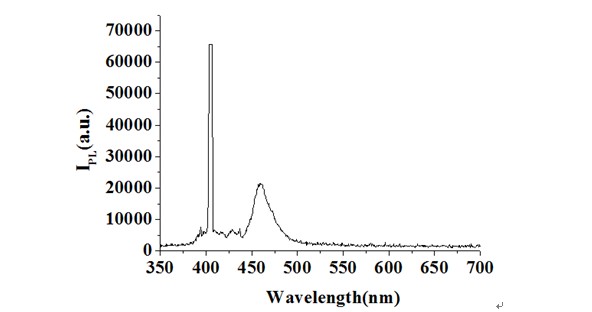

自從雷射可用來提供足夠的功率激發訊號後[8],入射光便開始使用雷射光源。當激發態電子回到基態時,會產生一個光子,也可能產生許多的聲子。假設使用的光源為連續波,以此激發的螢光,可當作穩態,試片受到光源照射而連續地發出螢光[9],雷射光譜與激發之螢光光譜如圖 3. 。

圖 3 雷射與激發之螢光光譜圖

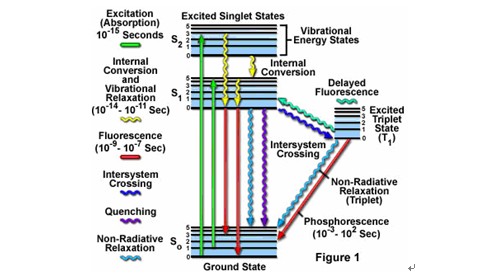

如圖 4由Alexander Jablonski所提出的Jablonski energy diagram [10]中可知,入射光的吸收和入射光子的波長亦即能量有關,故材料的吸收和入射光源的波長有關。

圖 4 Jablonski energy diagram [10]

當樣品吸收了入射光後將電子激發到更高的能態,經過一段時間,電子將釋放能量至較低的能態。雜質與缺陷會在能隙之中形成各種能階,而其對應的能量會由輻射複合過程產生放射如光激發螢光,或者是經由非輻射複合過程產生吸收[8][11],如聲子放射,缺陷捕捉,或歐傑效應[12]。

除了上述中導電帶與價電帶等能帶轉換會發出螢光,缺陷也會造成螢光的產生,如圖5所示。其中EC、EV和ED分別為導電帶、價電帶與缺陷能帶,其中,缺陷能帶分佈在EC與EV之間,位置與數量視材料品質而定,圖 5中(a)為能帶間的電子電洞對複合,(b)和(c)都屬於缺陷的複合,(b)為導電帶的電子被能帶間的缺陷捕捉,(c)為缺陷捕獲的電子與價電帶電動複合,發出的螢光波段視電子與電洞複合前能帶的距離而定。

圖5 輻射複合(a)能帶間的電子電洞對複合(b)若能帶間有缺陷電子會被缺陷捕捉(c)缺陷捕獲的電子與價電帶電動複合

光激發螢光量測

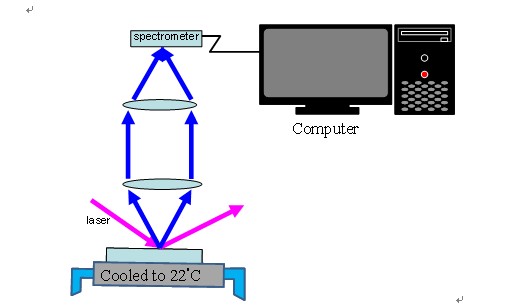

PL光譜儀主要架構有激發源、訊號接收器(spectrometer)、訊號處理器(computer)與低溫系統,架構圖如圖6。

圖6 PL光譜儀架構圖

由於藍光LED能帶約在2.75 eV左右,激發源選用波長為325 nm(能量為3.8 eV)、375 nm(能量為3.3 eV)與405 nm(能量為3 eV) 大於其能帯之雷射,光譜儀掃描範圍在350 nm到700 nm之間,另外由於溫度對輻射複合的螢光強度有很大的影響,量測環境必須做溫度控制。以量測藍光LED為例,PL螢光光譜圖如圖7,激發源為波長405 nm雷射,藍光LED波峰位置在461 nm,半高寬為25.2 nm。

圖7 PL螢光光譜圖

PL導入LED材料分析的優勢

因PL快速量測的特性可適應LED產線上的生產速度,且以非接觸與非破壞性的量測可確保樣品不會在量測的過程中改變原本的特性,配合mapping技術或將訊號接收器改為CCD,可得到樣品空間分佈的特性,得知製程的均勻性以回饋MOCVD的製程,於量測時不需電極可監控製成過程中每一個步驟的變化,此為PL量測技術導入LED Wafer產線的優勢。

於LED元件設計及驗證方面,以藍光LED常用的材料氮化銦鎵為例,由於在晶格常數與能階寬度圖中,連接氮化鎵與氮化銦兩點的拋物曲線便是氮化銦鎵,隨著氮化銦鎵中的銦含量增加,其能階寬度變小[13,14],所以可由PL螢光光譜波峰的位置,得知氮化銦鎵中的銦含量,可藉由調變激發源的雷射強度與量測螢光光譜強度可擬合出LED發光效率的相關係數,進而求出LED的內部發光效率以提供元件設計之驗證,量測時不需電極,在製程時任一步驟,皆可調變製程參數,或選用不同製程方式,比較PL螢光光譜以優化出最佳製程條件等優勢。

結論

PL為一快速、非接觸性、非破壞性之可量測樣品空間分佈的量測技術,無論在產品的量產和開發上都有很好應用。

(作者:工研院量測中心/葉佳良)